2014/07/21(月曜日) 晴れ

なるべく小型に作ったボイラーも出来上がった。

そしてなるべく小型に作ったV4エンジンも1W近くのパワーを出してくれた。

何だかうまく行ってるみたいで嬉しかった・・・・・・が、そうは問屋が卸さない。

今日、バーナー面から釜底までの距離をもう少し狭めてそのテストと、エンジンの

長時間安定運転を目指すテストを実行してみた。

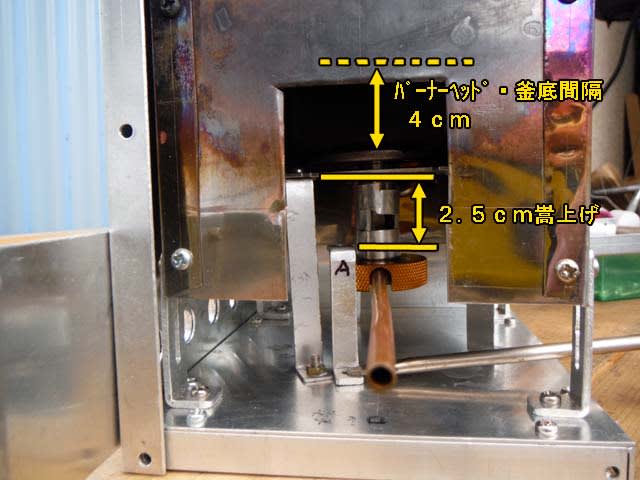

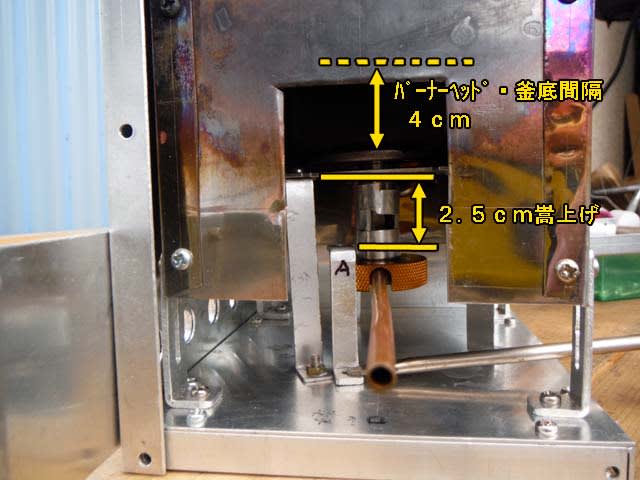

↓ なるべく小型カマボコボイラーのバーナー面と釜底までの間隔は6.5cmもある。 これはちょっと開き過ぎかな?

そこで市販のアウトドアー用小型バーナーのそれを調べてみた。 3.8cmぐらいだった。

6.5cmでは開きすぎだろう。 これをもっと狭くすればボイラーの背の高さも低く出来る。

↓ バーナー固定金具を長くしてバーナーヘッドと釜底の間隔を狭くした。 これで2.5cm背を低く出来るはずだ。

バーナーと釜底の間隔を狭くしてパワーチェッカーでチェックしてみた。

結果は目盛8をオーバーで上々だった。

早速、V4エンジンを繋いでパワーチェックをしてみた。

テスト中、何度か釜に水を補給した。

今回のカマボコ型釜では給水口は釜の罐体に直接取り付けてある。

これは余計なパイプがないのですっきりしてカッコウ良いがちょっと問題もある。

それはうっかり水を注ぎすぎて溢れた場合である。

漏れた水は罐体を伝って流れて下部に滴り落ちてバーナーヘッドを水浸しにしてしまった。

こうなるともう点火は出来ない。

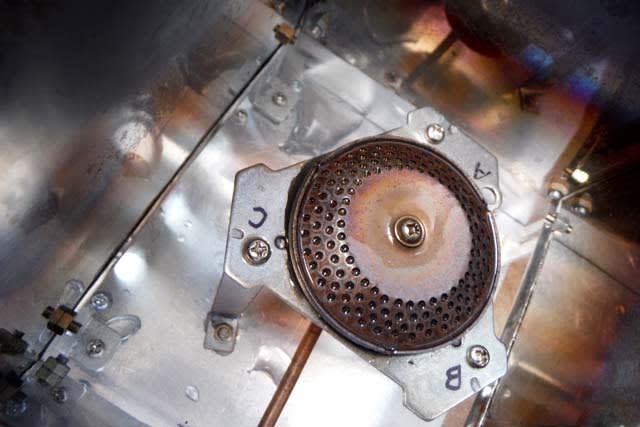

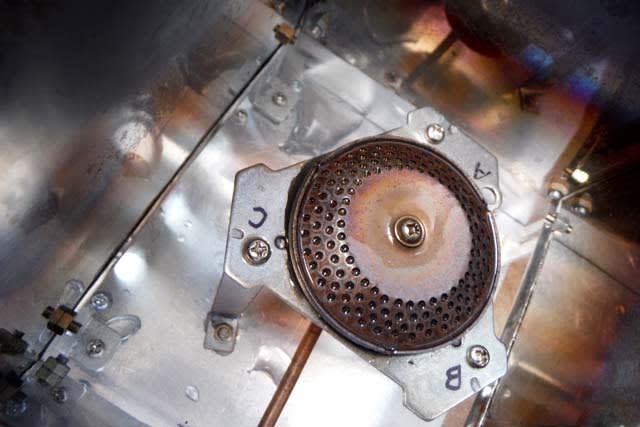

↓ 給水口から溢れた水が滴り落ちて水浸しになったバーナーヘッド。 これではもう点火はできない。

↓ ボイラーケースを分解して釜を取り外して水をこぼしてからトーチランプで炙って乾かす。

バーナーヘッドを乾かすのも一苦労だ。

もっと正確な給水窓(水位計)が必要だよ・・・・・・

そんなこんな手間を食いながら運転テストを続けていたが、ついにトラブルが発生してしまた。

↓ 始めの内は調子よく動いていたエンジンから異常な音が出始めた。

↓ ボイラーの火を消してエンジンを停止させた。 クランク軸を回して見るとザラザラした感じで動きが重い。

そのうち、固くなってビクとも動かなくなってしまった。 あぁーぁ、またピストンが齧ったんだよぉ・・

その時の様子を動画でご覧ください。

↓ 取り外したピストンには筋のような傷が付いていた。

あれほど入念に摺り合わせをしたのにまたこんな傷が付いている。

ピストン齧りのトラブルはいつもNo.1ピストンが引き起こす。

その都度、摺り合わせを行って組立て直しているが、どうしてNo.1ばかりこうなるんだろうか?

シリンダー内を清掃してみても切り屑やゴミなどは出てこない。

ひょっとするとシリンダーにしている15φ(内径13mm)パイプに問題があるのかな?

パイプの製造工程で素材に異物が混入するか、それとも固い部分が出来て蒸気で加熱すると、

何か悪さをするのかも知れない。(全くの想像)

こうなったら新しくエンジンを作り直したほうが良さそうだ。

あぁーぁ、苦難の道はまだまだ続く・・・・・・・・・・・・

なるべく小型に作ったボイラーも出来上がった。

そしてなるべく小型に作ったV4エンジンも1W近くのパワーを出してくれた。

何だかうまく行ってるみたいで嬉しかった・・・・・・が、そうは問屋が卸さない。

今日、バーナー面から釜底までの距離をもう少し狭めてそのテストと、エンジンの

長時間安定運転を目指すテストを実行してみた。

↓ なるべく小型カマボコボイラーのバーナー面と釜底までの間隔は6.5cmもある。 これはちょっと開き過ぎかな?

そこで市販のアウトドアー用小型バーナーのそれを調べてみた。 3.8cmぐらいだった。

6.5cmでは開きすぎだろう。 これをもっと狭くすればボイラーの背の高さも低く出来る。

↓ バーナー固定金具を長くしてバーナーヘッドと釜底の間隔を狭くした。 これで2.5cm背を低く出来るはずだ。

バーナーと釜底の間隔を狭くしてパワーチェッカーでチェックしてみた。

結果は目盛8をオーバーで上々だった。

早速、V4エンジンを繋いでパワーチェックをしてみた。

テスト中、何度か釜に水を補給した。

今回のカマボコ型釜では給水口は釜の罐体に直接取り付けてある。

これは余計なパイプがないのですっきりしてカッコウ良いがちょっと問題もある。

それはうっかり水を注ぎすぎて溢れた場合である。

漏れた水は罐体を伝って流れて下部に滴り落ちてバーナーヘッドを水浸しにしてしまった。

こうなるともう点火は出来ない。

↓ 給水口から溢れた水が滴り落ちて水浸しになったバーナーヘッド。 これではもう点火はできない。

↓ ボイラーケースを分解して釜を取り外して水をこぼしてからトーチランプで炙って乾かす。

バーナーヘッドを乾かすのも一苦労だ。

もっと正確な給水窓(水位計)が必要だよ・・・・・・

そんなこんな手間を食いながら運転テストを続けていたが、ついにトラブルが発生してしまた。

↓ 始めの内は調子よく動いていたエンジンから異常な音が出始めた。

↓ ボイラーの火を消してエンジンを停止させた。 クランク軸を回して見るとザラザラした感じで動きが重い。

そのうち、固くなってビクとも動かなくなってしまった。 あぁーぁ、またピストンが齧ったんだよぉ・・

その時の様子を動画でご覧ください。

↓ 取り外したピストンには筋のような傷が付いていた。

あれほど入念に摺り合わせをしたのにまたこんな傷が付いている。

ピストン齧りのトラブルはいつもNo.1ピストンが引き起こす。

その都度、摺り合わせを行って組立て直しているが、どうしてNo.1ばかりこうなるんだろうか?

シリンダー内を清掃してみても切り屑やゴミなどは出てこない。

ひょっとするとシリンダーにしている15φ(内径13mm)パイプに問題があるのかな?

パイプの製造工程で素材に異物が混入するか、それとも固い部分が出来て蒸気で加熱すると、

何か悪さをするのかも知れない。(全くの想像)

こうなったら新しくエンジンを作り直したほうが良さそうだ。

あぁーぁ、苦難の道はまだまだ続く・・・・・・・・・・・・