2015/04/27(月曜日) 晴れ

さぁ、いよいよ今日から晴れて自由の身になった。

今まで気になっていたスチームエンジンの不具合を修理しよう。

実は、いろいろ新しい機構を取り入れて(実習生のレベルでです。念のため)工作した

水平型2気筒スチームエンジンが故障してしまった。

このエンジンは友人が動画サイトにアップした動画を見て、「なるほど、こういう

メカもあるのか!」と感心して早速真似をして作ったものだ。

ピストンバルブを駆動するエキセントリックのアームの上下方向の動きをリンク

機構を用いて左右方向の動きに変換してクランク軸に平行に動くようにしてある。

実習生が作るエンジンはほとんどの部品は手作りだ。

工作機械?と言えるものは安物のボール盤だけ・・・・・

その他はカナノコ、ヤスリ、金槌・・・・の類だけだ。

それでシリンダーやピストンは市販のパイプとか板材を板金工作して作っている。

そのため、どうしてもサイズは大きめになってしまい、特にピストンバルブは

細長くなって、鬼の角の様に飛び出してちょっと格好の悪いエンジンになってしまう。

これがリンク式を使えばピストンバルブを水平に置けるから都合が良い。

それにピストンをシリンダーに収めるとき、シリンダーとピストン駆動棒を平行に

置くことがうまく出来ず、つい隙間が大きくなってしまうという問題が出てしまう。

そこで、シリンダーの下死点側が開放の単動式を試してみたくなり、初めて工作して

みたエンジンだった。

こんな初めての機構を取り入れて作ったエンジンだから愛着もひとしおだが、何となく

動作が不安定で特に重い負荷を掛けたときにトラブルになることがある。

そしていつも片側のピストンが固まってしまう。

原因は多分、あれだろう・・・・・

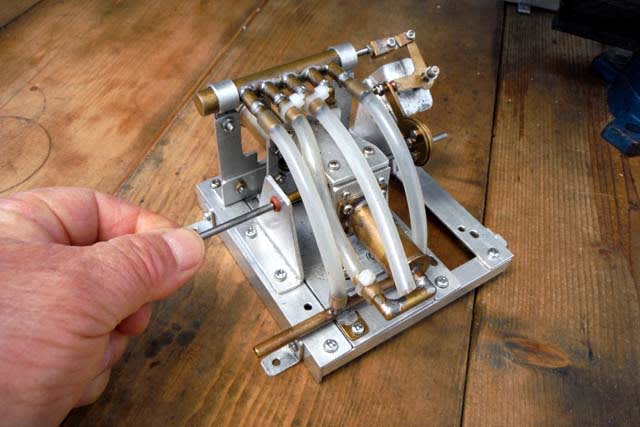

↓ パワーチェック中に固まって動かなくなってしまった水平型2気筒スチームエンジン。

クランク軸はビクとも動かない。

その時の様子を動画でご覧ください。

↓ いつもこちら側のピストンが固まってしまう。

今から思えば、このエンジンを作った頃までの工作はちょっと問題があった。

シリンダーにはちょっと肉厚が厚めの(1.5mmとか2.0mmとか)の真鍮パイプを

使い、万力に咥えてカナノコでゴリゴリと無造作に切断していた。

そして切断面をヤスリでゴシゴシとこれもまた無造作に削って仕上げていた。

ピストンにするパイプも同様な工作で仕上げていたものだった。

そして下ごしらえした部材をこれまたロウ付けで真っ赤に加熱して組立てる。

これでは円形のパイプも相当歪んでしまうことだろう。

↓ カナノコで切断、ヤスリで仕上げた板金工作のシリンダーとフランジ。

↓ フランジとシリンダ下部が真っ赤になるロウ付けで固定する。

↓ 板金工作で作ったシリンダー。 きっと歪みが大きいのだろう・・・・

最近では、シリンダー容積を少なくするためにシリンダーの内側に別のパイプを填め込んで

口径を狭くすることも実験している。

考えてみればこれなら外側のパイプが歪んでいても内側のパイプが真丸なら問題はないはずだ。

ただし、内側のパイプを填め込むときに無理やり押し込んでは元も子もない・

外側と内側は密着固定しなくてはならないが、ここは半田付けでも大丈夫だろう。

普通半田なら200℃、高温半田では300℃ぐらいに加熱する必要があるが、

赤熱するよりはよっぽどましだろう。

↓ 実験機で組立難かったことや調整し難かったことを修正して新しい設計図を書いた。

ピストンの厚みは20mmにした。(今までは15mm) これで少しは漏れが防げるかも?

そのため、ちょっと大型になってしまったが止むを得ない。

↓ シリンダーに嵌めるパイプを切り取った。 このパイプは直径13mm、内径12mmで肉厚は0.5mmだ。

肉厚が0.5mmと薄いので目の細かいイトノコで切断できる。 支え棒を万力に咥えてそれでパイプを支え

て、無理を掛けずに慎重に切断した。

シリンダーの内側にパイプを填め込んだがパイプを無理やり押し込んだのでは

また歪が出るかもしれない。

そこでシリンダーの内側を削って内径を太くした。

ところがこれがなかなか難しい。

ヤスリで削ったのでは出口と入り口付近ばかり削れて中央付近は削れない。

リューター用の回転砥石で削ったがこれも適当な径の砥石がなくてうまくいかない。

あれこれ探していると、サンドペーパーを丸くしたヤスリが見つかった。

これをボール盤に咥えて、シリンダー内部を削った。

↓ シリンダーの内側に嵌めたパイプ。 本物のエンジンではライナーというらしい。(スリーブともいうらしい)

思えば、今までは無造作にカナノコでゴシゴシと切り取ったり万力に咥えて

ゴリゴリとヤスリで削ったりずいぶん滅茶苦茶な工作をしていたもんだ。

さぁて・・・シリンダーライナーを嵌めて、今度はうまくいくかな? というわけで今日はここまで

そうですよね、シリンダーには高熱をかけるようなことはしたくないですよね。

でも、私の工作(板金工作主体)では広い面積での接着は少なくてほとんどが線状の狭い

面とか点とかの接着になるので強度確保のためロウ付け主体になってしまいます。

強度的に問題のないところは半田付けを利用してます。

半田付けは手軽で良いですよね。

もうちょっと強度があればいいのですが・・・・